Sehr exakte, präzise Fertigungsverfahren sind heute so wichtig wie noch nie. Viele Vorgänge, die früher mit großen, groben Maschinen und durch Menschenhand bewältigt wurden, erledigen heute Roboter und Computer und technische Verfahren werden immer präziser. Bauteile und Werkstücke müssen sehr passgenau sein, damit das funktionieren kann. Die nötige Präzision lässt sich oft nur mit besonderen Schneidetechniken erreichen. Vor allem das Schneiden per Wasserstrahl wird immer gefragter und kommt aufgrund seiner vielen Vorteile mittlerweile in zahlreichen Bereichen zum Einsatz.

Sehr exakte, präzise Fertigungsverfahren sind heute so wichtig wie noch nie. Viele Vorgänge, die früher mit großen, groben Maschinen und durch Menschenhand bewältigt wurden, erledigen heute Roboter und Computer und technische Verfahren werden immer präziser. Bauteile und Werkstücke müssen sehr passgenau sein, damit das funktionieren kann. Die nötige Präzision lässt sich oft nur mit besonderen Schneidetechniken erreichen. Vor allem das Schneiden per Wasserstrahl wird immer gefragter und kommt aufgrund seiner vielen Vorteile mittlerweile in zahlreichen Bereichen zum Einsatz.

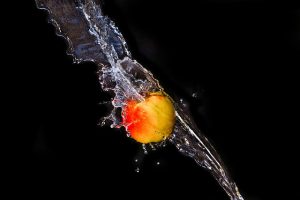

Schneiden mit Wasser

Das Wasserstrahlschneiden (engl. waterjet-cutting) gehört zu den Kaltschneideverfahren und arbeitet mit einem Hochdruckwasserstrahl. Eine Ultrahochdruckpumpe sorgt dabei für enormen Druck. Er kann bei bis zu über 4600 bar liegen. Der Löschwasserstrahl bei einem Feuerwehreinsatz hat zum Vergleich in etwa einen Druck zwischen 20 und 80 bar.

Das Wasser wird durch eine sehr feine Düse gepresst. Der entstehende stark beschleunigte, feine Wasserstrahl besitzt dann die Fähigkeit auch sehr harte Materialien mühelos zu durchtrennen.

Je nach Bedarf kann der Strahl dünner oder breiter justiert werden und so unterschiedliche Schnittbreiten ermöglichen. Insbesondere mit einer Präzisionswasserstrahlanlage für das sogenannte Microcutting ist ein präzises, feines Bearbeiten möglich. Hiermit lassen sich Genauigkeiten von bis zu 0,03 mm erreichen. Heute kommen dafür auch hochmoderne Steuerungsanlagen zum Einsatz.

Unterschieden wird zwischen dem Reinwasserschneiden und dem Abrasivschneiden. Beim Reinwasserschneiden wird lediglich Wasser eingesetzt. Beim Abrasivschneiden wird dem Wasserstrahl ein pulverförmiges, hartes Material als Abrasivmittel (häufig Granat- oder Korundsand) zugesetzt. Das verstärkt die Schneidkraft und ermöglicht auch das Trennen sehr harter Materialien.

Weiche Schaumstoffe können also prinzipiell genauso per Wasserstrahlschnitt bearbeitet werden wie harter Stein. Besonders häufig kommt die Technik in der Metallbearbeitung und bei Kunst- und Verbundstoffen zum Einsatz. Das Reinwasserschneiden kann sogar für Lebensmittel genutzt werden.

Für das Verfahren werden spezielle Anlagen benötigt, deren Anschaffung sich nicht für jeden Einsatzbereich lohnt. Deshalb wird das Wasserstrahlschneiden auch von spezialisierten Dienstleistern, wie beispielsweise der CutCut GmbH, angeboten.

Wasserstrahlschneiden hat viele Vorteile

Das Schneiden per Wasserstrahl ist in vielen Einsatzbereichen besonders populär, denn es vereint zahlreiche Vorteile und ist durch modernde Schneide- und Steuerungsanlagen enorm vielfältig nutzbar. Es eignet sich zum Trennen fast aller Materialien. Lediglich Materialien, die sehr empfindlich auf Wasserkontakt reagieren, sind nur bedingt geeignet.

Sehr glatte Schnitte machen eine Nachbearbeitung von Wasserstrahlschnitten meist unnötig. Zudem ermöglicht das Wasserstrahlschneiden eine enorm hohe Präzision, die beim Microcutting im Hundertstelmillimeterbereich liegt. Auch sehr komplexe Schnittmuster sind mit der Technik möglich. Schnitte können überall angesetzt werden und müssen nicht zwingend an einer Kante oder einem Rand beginnen. Auch 3D-Bearbeitungen sind mit der Technik möglich.

Ein deutlicher Vorteil der Wasserstrahltechnik ist die gleichzeitige Kühlung des Materials durch den Einsatz von Wasser. Das wirkt materialschonend und verhindert beispielsweise hitzebedingte Verformungen, wie sie bei Heißschneideverfahren möglich sind. Auch Spannungen oder Risse entstehen beim Wasserstrahlschneiden üblicherweise nicht.

Die Technik gilt außerdem als besonders störungsarm und zudem umweltverträglich. Anders als bei vergleichbaren Schneideverfahren, wie dem Plasmaschneiden oder dem Laserschneiden, entstehen keine problematischen Schlacken, Stäube oder Dämpfe. Eine Wiederaufbereitung des genutzten Wassers ist insbesondere beim Reinwasserschneiden meist kein Problem. Damit kann das Wasserstrahlschneiden auch beim heute besonders gefragten Nachhaltigkeitsaspekt punkten.

Bild von Anrita1705 auf Pixabay